導入事例

「検品君」をご導入いただいた企業様の導入事例です。

お客様先を直接訪問し、導入前の問題点や課題、導入効果、システム構成などについてインタビューを行いました。

システムへのご感想も掲載しておりますので、是非参考にご覧ください。

-

検品システムを入れた目的は、誤出荷の削減だった。

検品システムを入れた目的は、誤出荷の削減だった。

「荷主様から誤出荷を減らせないかとのご指摘を受けました。

工夫しても月に平均50件程度の誤出荷が起こり、人の手で出来る対策にはどうしても限界がありました。」と、マキノ様常務取締役の田島さん。

田島さんには“検品システムを取り入れたら絶対に誤出荷数は減らせる”という自信があったそうだ。

「人の手でおこなった上で誤出荷が50件なら、機械を入れればそれ以下になることは間違いないだろうと考えていました。」 -

ハンディターミナルを使用することで正確なピッキングが実現し、誤出荷は月5件程度にまで減少。約90%削減されたことになる。

人の目だけで確認し記憶に頼ることと、機械で確認しシステム上に記録を残すことの差が、数字に表れている。

また誤出荷数という目に見える効果とは別に “作業ストレスの削減”という目に見えない効果も出ている。

ハンディターミナルを使用することで正確なピッキングが実現し、誤出荷は月5件程度にまで減少。約90%削減されたことになる。

人の目だけで確認し記憶に頼ることと、機械で確認しシステム上に記録を残すことの差が、数字に表れている。

また誤出荷数という目に見える効果とは別に “作業ストレスの削減”という目に見えない効果も出ている。

「目検の場合、”棚から商品を取った気がするが覚えていない”という時もあり、不安になって(繰り返し)チェックすることになります。 これが現場スタッフには心理的な負担になっていました。ハンディターミナルを使うようになってからは、そのストレスから解放されています。」

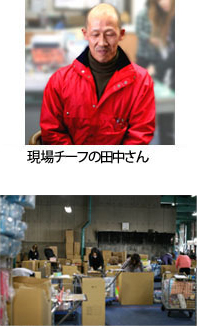

現場チーフの田中さんも「今は“スキャンした分はきっちりカートに入れていく”という点に気をつけていれば (取ったかどうかわからないという)不安は起こらないですね。スキャンしたときの“ピッ”という音で安心します。」とのこと。 このように、ピッキング時の作業ストレスが軽減されたことで、出荷作業が早く終わるようになった。さらにピッキング段階でしっかりチェックできるため、 箱詰めの時に「この商品が何個」と再チェックすることがなくなり、箱詰め作業も短縮。 その結果残った時間を、棚への商品補充に充てられるようになったという。

「今までピッキング中に棚に商品がなくなることがあり、 その都度取りに行っていました。でも今は棚に商品が充分ある状態で作業が回るようになっています。」 時間が有効に使われるようになったことで、「作業全体が“いい状態”で回り始めました。作業する人の意識も良くなったと思います。」 -

導入にあたって重視した点は、システム会社の“対応の速さ”。荷主様からの要望が強かったため、それに応えるためにも “システムを発注してから納入されるまでの時間”がポイントとなった。

「他にも検討していたシステムがありましたが、納品には何ヶ月か必要と言われました。 検品君は発注から納品までの期間が短いため、ぴったりでした。」

また、質問に対してのレスポンスも決め手になった。 「フレックスシステムファームさんは、システム導入後の作業効率などについても明確に答えてくれました。 荷主さんからの要望が(マキノ様へ)来ていたこともあり、私達が出す質問に“これは何%削減できます”など、 はっきりした答えが早くもらえることも良かったです。」 -

同社では以前から倉庫内で棚番管理を行なっていたため、システム化に向けて作業場の体制を変えなければならないということはなかった。

棚番整備などの導入前準備よりも、導入してから運用が軌道に乗るまでが大変だったという。

同社では以前から倉庫内で棚番管理を行なっていたため、システム化に向けて作業場の体制を変えなければならないということはなかった。

棚番整備などの導入前準備よりも、導入してから運用が軌道に乗るまでが大変だったという。

まず、システムに取込む予定データの作成に時間がかかった。 データ作成を担当した田中さんは「システムでは“ここにこのデータを入れる“というのが決まっているので、 それに合うようにデータを入れていくのですが、データがどこに紐付いているかがわからず苦労しました。」とのこと。

他に、全数スキャンを徹底するための苦労もあった。 「全数スキャンは、2個以上の商品を入力するとき”スキャンした商品×数”というやり方ではなく、必ず商品全てをスキャンしなくてはいけません。 しかしこのことが運用前に作業員に徹底できておらず、1つしか(スキャン)しないことがありました。」 ”スキャンが困難な商品も1個、2個とスキャンしていくこと”等、運用のためのルール作りも苦労した点だった。 -

同社は倉庫管理業務から始まり、運輸、物流サービス、コンサルティングと事業領域を拡げてきた。 今後はWeb通信販売も取り扱いたい、と田島さんは語る。

同社は倉庫管理業務から始まり、運輸、物流サービス、コンサルティングと事業領域を拡げてきた。 今後はWeb通信販売も取り扱いたい、と田島さんは語る。

「BtoCも手がけたいです。個人商店のネット通信販売の業務受託を始めましたが、いずれは自分達も販売したいですね。」倉庫を自社で保有し、運送会社も同じグループ内にある。 小回りのきくWeb通信販売受託業者として、今後の展開が注目される。

このように常に新しいサービスを提供しようという姿勢は、作業内容をより良くしようとする取り組みにも現れている。 顧客に対して自社サービスに関するアンケート調査を実施し、その意見を集計して検討するなど“業務改善”への意識は高い。 次は箱詰め作業に着目し、「検品システムで作業計測ができないかと思っているんです。」 インタビューの端々にも、これからも会社全体で成長していこうという姿勢が伺えた。

取材後記

長年培った業務ノウハウを生かし、物流コンサルティング・業務マニュアル作成サービスも手がけるなど、関連事業を幅広く展開。

顧客の要望に応えながら前向きに進むその姿には、マキノグループ全体の理念である「社会の一員としてその役割を見失わず、 常に必要とされる存在であり続けるよう」努力する姿勢が現れています。

長年培った業務ノウハウを生かし、物流コンサルティング・業務マニュアル作成サービスも手がけるなど、関連事業を幅広く展開。

顧客の要望に応えながら前向きに進むその姿には、マキノグループ全体の理念である「社会の一員としてその役割を見失わず、 常に必要とされる存在であり続けるよう」努力する姿勢が現れています。そして“常により良く変わろうとする姿勢”、それはお客様に対してだけではなく社内に対しても同様で、 「職場環境の改善は常に行なっています。」と田島さん。

一般に、物流業界は人材を定着させることが難しく、技術を取得すると、よりよい就労条件を求めて離職する人が多いのが現状。 しかし「我が社は定着率がいいんですよ。」 「みんなが気持ちよく働くためにはどうすればいいか、常に働く環境のことを考えています。求人広告を出さなくても、 人手が足りなくなれば従業員の誰かが紹介してくれる。求人で困ったことはないんです。」 現場で指揮をとる田中さんも「確かに定着率はいいですね。 紹介で友達をよんでくるし、友達の友達といった感覚で仲良く仕事ができるのではないでしょうか。」

両氏がこの話をしている時の笑顔や雰囲気から、働きやすい環境を作ろうとする会社の空気そのものが 従業員に受け入れられているのではないかと感じられた。

「株式会社マキノ」

http://www.makinogroup.co.jp/index.html

http://www.makinogroup.co.jp/index.html所在地:和歌山市向58番地

創業:1992年4月

業種:倉庫保管及び貨物運送取扱い業

資本金:10,000,000円

規模:従業員15名(正社員)、自社倉庫4箇所

導入機能:出荷(ピッキング検品)、作業分析

導入効果:誤出荷防止、生産性の向上

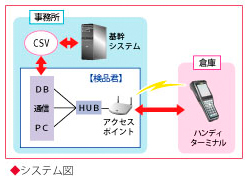

機器構成:ハンディターミナル18台、アクセスポイント2台